Arduino и 3D принтер

Желание иметь в своем хозяйстве 3D принтер встречается у многих, но возможность приобрести такой аппарат есть не у всех. Эта статья рассказывает о том, как сделать очень низкобюджетный принтер, что построенный в основном из переработанных электронных компонентов. В результате работы был построен мелко форматный принтер стоимостью меньше 100$.

Прежде всего, мы узнаем, как работает универсальная систему ЧПУ (сборка и калибровка подшипника, направляющих и пластикового волокна), а затем научимся управлять принтером с помощью инструкций g-кода. После этого добавим небольшой пластиковый экструдер, вставив параметры калибровки, регулятор мощности двигателя и несколько других операций, что приведут принтер к жизни. Следуя данной инструкции, вы получите небольшой «карманный принтер», что на 80% будет состоять из компонентов перерабатываемой электроники, которые придадут ему большой потенциал и помогут значительно снизить стоимость.

Эта статья поможет вам разобраться в более сложных проблемах связанных с утилизацией электронных устройств.

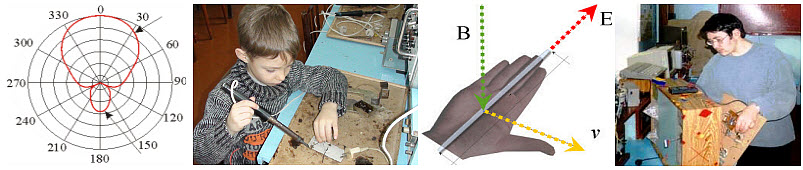

Координатные оси X, Y и Z

Необходимые компоненты:

- 2 стандартных CD/DVD привода от старого компьютера.

- 1 Floppy дисковод.

Все эти компоненты можно приобрести на местных барахолках. Убедитесь в том, что моторы, которые получены от дисковода – шаговые, а не двигатели постоянного тока.

Подготовка моторов

Компоненты:

• 3 шаговых двигателя от CD/DVD приводов;

• 1 NEMA 17 шаговый двигатель, что необходимо приобрести для проекта. Этот тип двигателя будет использован для пластикового экструдера, где необходимо больше мощности для перемещения пластикового волокна;

• ЧПУ электроника: RAMPS или RepRap Gen6/7. Это важно, чем будете пользоваться Sprinter/Marlin открытой прошивкой. В данном примере будем пользоваться электроникой RepRap Gen6, но вы можете выбрать другой вариант в зависимости от цены и доступности;

• Блок питания;

• Кабели, разъемы, термоусадочные трубки.

Первое что необходимо сделать, когда у вас появятся шаговые двигатели, это припаять к ним провода. В этом случае 4 провода должны быть на своих местах, в соответствии с последовательностью цветов (описание в паспорте двигателя).

Паспортные данные для CD/DVD шаговых моторов : http://robocup.idi.ntnu.no/wiki/images/c/c6/PL15S020.pdf

Паспортные данные для NEMA 17 шагового двигателя : http://www.pbclinear.com/Download/DataSheet/Stepper-Motor-Support-Document.pdf

Подготовка блока питания

Следующий шаг заключается в подготовке блока питания, чтобы использовать его в проекте. Прежде всего, соединим два кабеля друг с другом (как показано на рисунке), это позволит включать блок. После этого выбираем один желтый (12 В) и один черный кабель (землю) для питания контроллера.

Arduino IDE

Теперь необходимо проверить двигатели. Для этого скачиваем Arduino IDE (физическая вычислительная среда), что можно найти по адресу : http://arduino.cc/en/Main/Software.

Нужно загрузить и установить версию Arduino 23.

После этого скачаем прошивку. В проекте выбор пал на Marlin, что уже настроен и может быть загружен по ссылке.

Marlin: Marlin_e-waste

После того, как была установлена Arduino, подключим компьютер к ЧПУ контроллеру Ramps/Sanguino/Gen6-7 с помощью USB кабеля, выбираем соответствующий последующий порт под Arduino IDE => инструменты/ последовательной порт и находим тип контроллера под => инструментами/плата Ramps(Arduino Mega 2560), Sanguinololu/Gen6(Sanguino W/ ATmega644P – Sanguino должен быть установлен внутри).

Основные параметры, параметры конфигураций находятся в файле «configuration.h»:

В среде Arduino открываем прошивку, загруженный файл и видим параметры конфигурации, прежде чем загрузить прошивку на наш контроллер.

1) #define MOTHERBOARD 3 значение, в соответствии с реальным оборудованием, мы используем (Ramps 1.3 or 1.4 = 33, Gen6 = 5, …);

2) Термистор 7 значение, RepRappro использует «горячее сопло» Honeywell 100k;

3) PID это значение делает «горячее сопло» более стабильным с точки зрения температуры;

4) Шаги на единицу (Steps per unit), это важный момент для настройки любого контроллера (шаг 9).

Управление принтером с помощью программного обеспечения

Управление принтером осуществляется по средствам программного обеспечения: существуют различные программы, что находятся в свободном доступе, позволяют взаимодействовать и управлять принтером (Pronterface, Repetier, …), в проекте использовался Repetier Host, который вы можете скачать http://www.repetier.com/. Простая установка и интеграция slicer. Slicer — это часть программного обеспечения, что генерирует последовательные секции объекта, что мы хотим напечатать. После генерации происходит соединение секций в слои и генерация g-кода для принтера. Slicer можно настроить с помощью таких параметров как:

• высота секции;

• скорость печати;

• заполнение и т.д., что важны для качества печати.

Обычную конфигурацию slicer можно найти по следующим ссылкам:

Skeinforge конфигурация http://fabmetheus.crsndoo.com/wiki/index.php/Skeinforge

Slic3r конфигурация http://manual.slic3r.org/

В нашем случае профиль Skeinforge настроен для принтера, что можно интегрировать в Repetier Host. Ссылка на профиль Skeinforge: Skeinforge_profile_for_e_waste

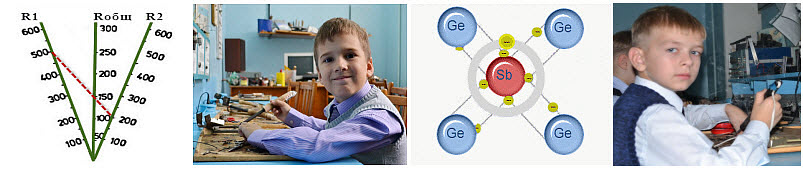

Электропроводка и регулирование интенсивности тока

Теперь все готово к тому, чтобы протестировать двигатели принтера. Подключите компьютер к контроллеру, используя USB кабель, двигатели должны быть подключены к соответствующим выводам. Запустите Repetier Host и активируйте связь между программным обеспечением и контроллером, выбрав для этого соответствующий последовательный порт. Если соединение прошло успешно, вы сможете контролировать подключение двигателей с помощью ручного управления. Для того, чтобы избежать перегрева двигателей, во время постоянного использования, будем регулировать какую величину тока подавать на какой двигатель. Это важная операция, для того чтобы избежать потерь шага. Для этого подключим только один двигатель, который соответствует одной оси. Такую же операцию будем проводить и для двух оставшихся двигателей. Для этого шага нам нужен мультиметр, который подключен последовательно между источником питания и контроллером. Мультиметр должен быть выставлен в режим измерения тока (смотрите рисунок).

Затем подключим контроллер к компьютеру, измерив при этом ток с помощью мультиметра. После того, как двигатель активирован через интерфейс Repetier, ток должен вырасти на определенную величину. На дисплее мультиметра показан ток, что идет в работающий шаговый двигатель. Нужно определить ток для каждого двигателя-оси. Все значение отличаются друг от друга. Необходимо настроить небольшой потенциометр для шагового двигателя и установить ограничение по значению для каждой оси в соответствии со следующими контрольными значениями:

• По разводной плате течет ток примерно 80mA;

• Назначим ток в 200mA для X и Y осей шаговых двигателей;

• 400mA для Z-оси потому, что ей нужно больше энергии для перемещения каретки;

• 400mA для двигателя экструдера, поскольку он другого типа.

Постройка структуры принтера

В следующей ссылке вы найдете необходимые шаблоны деталей рамы, что следует вырезать. Используем акриловые пластины толщиной 5 мм, но можно использовать и другие материалы, такие как дерево, в зависимости от наличия в магазинах и цен на них. Файл шаблона: e-waste_laser_frame

Конструкция рамы позволяет собрать всю конструкцию без использования клея, части собраны с помощью механических соединений и винтов. Перед вырезанием элементов рамы, убедитесь в том, что отверстия для двигателей расположены в соответствии с частями CD/DVD, что использованы для постройки принтера. Проведите измерения и внесите необходимые изменения для отверстий двигателей в шаблоне CAD.

Калибровка X, Y и Z осей

Хотя скачанная прошивка Marlin имеет стандартную калибровку регулирования осей. Вам придётся пройти этот шаг, если вы хотите настроить точность принтера. Ниже рассказывается, о прошивке для перемещения рабочей части принтера на миллиметры. Это значения зависит от количества шагов на оборот двигателя и размеров резьбы в движущемся стержне оси. Эти процедуры необходимо сделать для того, чтобы убедится в том, что движения принтера на самом деле соответствуют расстояниям заданным в g-коде. Знания того, как это все работает, позволит нам самостоятельно построить ЧПУ-принтер независимо от типа составных частей и размеров будущей машины. В случае данного проекта оси X, Y и Z имеют одинаковые резьбовые стержни, поэтому калибровочные значения будут одинаковы для всех (для разных компонентов и соответственно разных осей – калибровочные значения будут отличаться).

Нужно рассчитать количество шагов двигателя для перемещения каретки на 1 мм, это будет зависеть от:

• Радиус шкива;

• Количество шагов на 1 оборот шагового двигателя;

• Параметры микро-шагов в электронике (в нашем случае 1/16, это означает, что за один такт (шаг) сигнала, выполняется только 1/16 шага, давая таким образом более высокую точность системы).

Установим эти значения в прошивке (stepspermillimeter).

Для оси Z:

Используем интерфейс контроллера (Repetier), установив для оси определенное расстояние и измерив реальное смещение. В качестве примера приведем следующие значения. Зададим оси Z, переместиться на 10 мм и измерим смещение в 37,4 мм.

Существует N число шагов в прошивке (stepspermillimeter)

(X=80, Y=80, Z=2560, EXTR=777.6).

N = 2560

N = N*10/37.4

Новое значение должно быть 682.67.

Повторим в течении 3-х раз перекомпиляцию и перезагрузку прошивки контроллера, для более высокой точности.

В настоящем проекте не используются функции возврата каретки, это сделано по причине упрощения программной части машины, но они быть легко включены в установленную прошивку. Функции возврата делают самонаведение принтера более легким. Их отсутствие заставит пользователя перемешать каретку вручную, для введения её в область печати.

Экструдер

Привод подачи пластикового волокна состоит из шагового двигателя NEMA 17 и MK7/MK8 привода шестерни, что нужно купить для проекта. Также необходимо скачать драйвер управления частями экструдера 3D принтера, что вы можете скачать по ссылкам ниже

1) Экструдер в состоянии покоя:e-waste_extruder_idle

2) «тело» экструдера : e-waste_extruder_body

3) «горячее сопло»:RepRapPro_mount

Пластиковое волокно, после того, как втягивается в экструдер, попадает в нагревательную камеру.

Между барабаном с волокном и нагревательной камерой, волокно направляется вовнутрь гибкой тефлоновой трубки.

Соберем прямой привод, что показан на рисунке, прикрепив к нему шаговый двигатель и закрепив его на акриловой раме.

Для калибровки потока пластика нужно измерить расстояние (например 100 мм) и положить кусочек ленты в этом месте. Затем перейдите в программное обеспечение Repetier и выставьте на экструдере 100 мм.

Первое испытание

Теперь принтер готов к первому тесту. Экструдер использует пластиковое волокно диаметром 1,75 мм, которое легче прессовать и оно более гибкое, чем стандартное диаметром 3 мм. Также для работы принтера потребуется меньше энергии, нежели в случае использования 3 мм. Используем PLA пластик – это биопластик, который имеет ряд преимуществ по сравнению с ABS: он плавится при более низкой температуре, придает легкость при печати кареткой и имеет незначительный эффект втягивания. Запустим Repetier, необходимо активировать срезы профилей Skeinforge. Напечатаем небольшой куб для проверки калибровки (10x10x10mm) потому, что он напечатается очень быстро и сразу можно будет обнаружить проблемы конфигурации и потерю шагов моторов, путем проверки фактического размера напечатанного куба. Для начала печати откроем модель STL и проводим нарезку используя при этом стандартный профиль (или тот что вы скачали) для Skeinforge: увидим представления нарезанного объекта и соответствующий ему g-код. Подогреваем экструдер, после того как он достигнет температуры плавления пластика (190-210C в зависимости от марки пластика) выдавим немного пластика, что бы убедится том, горячее сопло и привод подачи волокна работают должным образом. Переместим экструзионную головку в начало координат (x=0, y=0, z=0), заботясь о том, чтобы экстр. головка была как можно ближе к каретке, при этом не касаясь её (возьмите листок бумаги в качестве разделителя). Это будет исходное положение экструзионной головки. С этого момента можем начинать печатать.